Entrepôt logistique : les diverses modalités d’organisation

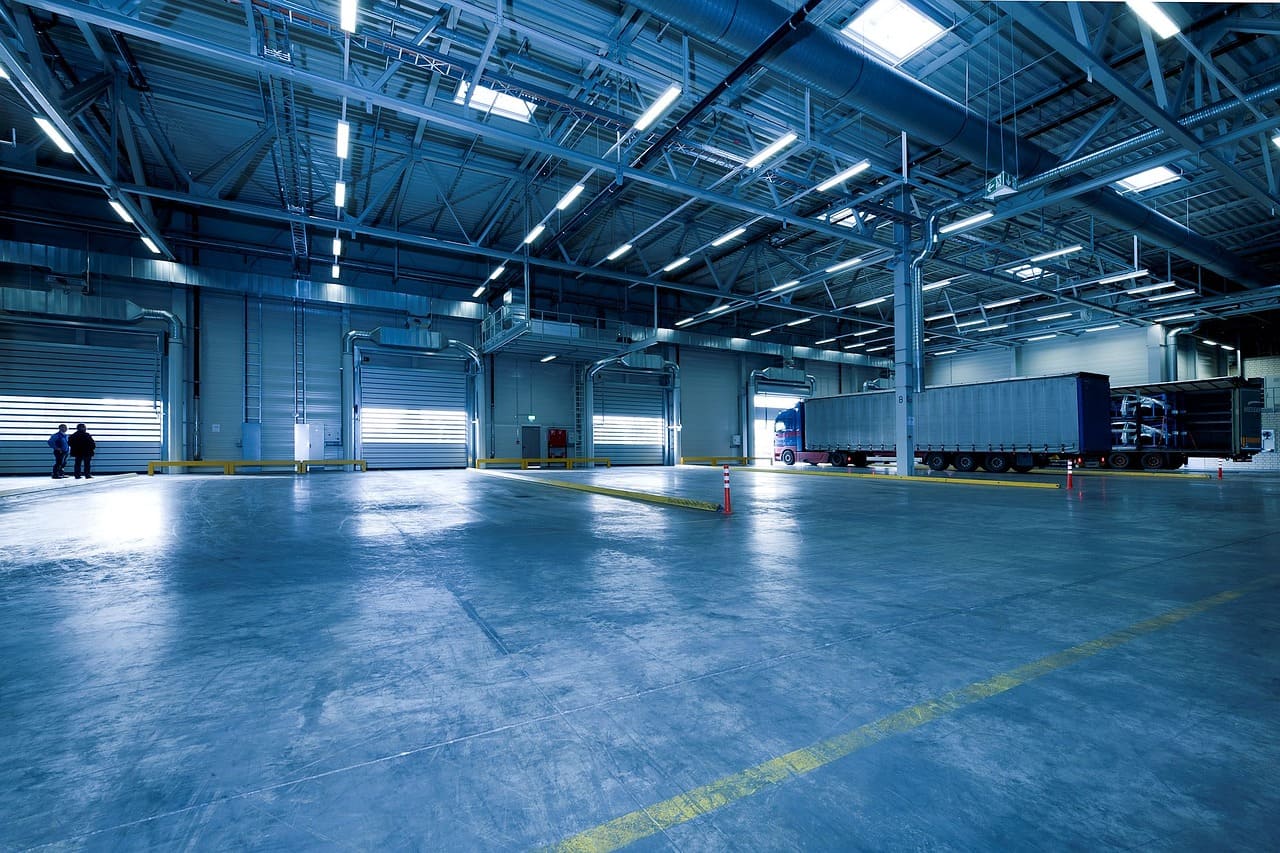

Un entrepôt logistique parfaitement organisé favorise une meilleure qualité de service pour le bonheur de la clientèle.

Qu’il soit dédié à l’entreposage de produits chimiques, frigorifiques, d’équipements ou de marchandises, l’entrepôt est un cadre stratégique dont la gestion mérite une attention particulière au sein des entreprises.

Il est impératif cependant de rappeler que pour organiser efficacement un entrepôt logistique, la parfaite maîtrise de certaines notions de base reste de mise.

Entrepôt de stockage : les aspects à considérer pour son organisation

Lorsqu’on s’inscrit dans la perspective d’optimiser l’usage d’un entrepôt logistique, il est utile de prendre en considération certains paramètres incontournables.

Les missions de l’entrepôt

Outre l’espace de stockage qu’il représente, l’entrepôt de stockage peut être appréhendé dans sa mission en tant qu’environnement approprié pour :

- La réception et le contrôle de marchandises ;

- La répartition d’articles suivant un mode de stockage précis ;

- Le conditionnement de marchandises ;

- L’emballage et l’étiquetage de produits ;

- Le déchargement et le chargement de marchandises.

De plus, pour l’effectivité de ces activités, il est équipé de matériels d’aménagement tels que :

- Des armoires d’entreposage ;

- Des racks et des étagères de rangement ;

- Des espaces au sol.

Les flux à traiter : leurs natures, volumes et fréquences de rotation

Parmi les différents paramètres à prendre en compte pour mieux organiser son entrepôt logistique, figure le flux à traiter.

Globalement, on distingue deux types de flux logistiques :

- Internes : ils se composent essentiellement de flux de production ;

- Externes : ici, il s’agit des flux d’approvisionnement désignés comme flux amont et ceux de distribution encore appelés flux aval.

De ces deux types de flux découlent ceux liés à la méthode d’approvisionnement :

- Les flux poussés dont la particularité réside dans le stockage des produits en attente d’une demande de consommation ;

- Les flux tirés caractérisés par zéro stock dans la chaîne, autrement dit une fabrication uniquement sur demande ;

- Les flux tendus qui se présentent comme une combinaison des deux précédents ;

- Les flux synchrones au niveau desquels les composants sont livrés au moment de leur utilisation.

Le type de stockage et de rayonnage

Le choix du type de stockage est déterminant pour une bonne organisation de son entrepôt logistique.

En effet, les types de stockage les plus couramment utilisés sont :

- L’entreposage à forte rotation sur rayonnage ;

- L’emmagasinage sur mezzanine à poteaux ;

- Le stockage en hauteur ;

- L’entreposage sur palettes en allées classiques ;

- L’emmagasinage sur palettes à rehausses.

Le type de manutention

En matière de logistique, il faut noter que deux types de manutention sont généralement utilisés. Il s’agit de la manutention manuelle qui comme son nom l’indique s’effectue grâce à des outils manuels et des engins ne nécessitant aucune spécialisation.

Le second est la manutention motorisée qui utilise des outils et engins automatiques et motorisés pour fonctionner.

Aujourd’hui, elle est l’alternative la plus prisée des sociétés de logistique et manutention.

Les grands principes d’organisation

Selon les principes d’organisation d’un entrepôt logistique, deux techniques se démarquent.

La méthode ABC

La méthode ABC représente la loi de Pareto appliquée à la logistique, une activité détaillée dans cet article. Elle consiste à emmagasiner la marchandise sur la base du renouvellement des stocks suivant un temps bien déterminé.

Selon cette méthode, 20 % des produits entreposés équivalent à 80 % de la valeur du stock. De façon pratique, il s’agit de calculer le taux de rotation puis choisir les produits devant figurer dans chacune des catégories (ABC).

Les méthodes LIFO et FIFO

En matière d’entreposage, outre la méthode ABC, deux autres techniques antagonistes sont couramment employées.

Il y a la méthode LIFO (Last In First Out) dont le principe consiste à mettre près du rayon de colisage les dernières marchandises quitte à les sortir plus rapidement afin d’optimiser leurs flux dans l’entrepôt.

D’un autre côté on retrouve la technique d’organisation d’entrepôt logistique dite FIFO (First In First Out), qui est le contraire de la méthode précédente.